3-5 工况一施加载荷效果图

3-6 工况二施加载荷效果图

对于方法1,通过转换为集中力或均布力,比如施加扭矩,把端面节点改成柱坐标,然后等效为施加环向的节点力,而施加弯矩,可以将力矩转化为端面的剪切均布力,但这种方法比较容易出现应力集中现象;方法2,定义局部刚性区域,施加过程venture讲的很详细,这里就不在赘述。该方法有个不足,它在端面额外的增加了一定的刚度,只能适用于小变形分析。方法3,相对方法2来说,采用刚性梁单元,适用范围更广一些,对于大应变分析也能很好的适用。但在小应变分析下,方法2和方法3没有什么区别。方法4,定义一个主节点,施加了分布力面,应该说跟实际比较接近一点,但端面的结果好像不是很理想,结果有点偏大,在远离端面处的位置跟实际很符合。方法5,它具体的受力形式有如下两种:刚性表面边界(Rigid surface constraint)-认为接触面是刚性的,没有变形,和通过节点耦合命令CERIG比较相似;分布力边界(Force-distributed constraint)-允许接触面的变形,和边界定义命令RBE3相似。此次在施加弯矩过程中采用的是方法一,虽然也有缺陷但相对其他方法来说要更简单、更直观。

进行求解

在所有的前处理工作完成后,要进行求解,求解过程包括选择求解器、对求解进行检查、求解的实施及对求解过程中所出现的问题的解决等。

求解器的功能是求解关于结构自由度的联立线性方程组,这个方程可能需要花费几分钟(1000个自由度)到几个小时或几天(100000-1000000自由度),基本上取决于问题的规模大小和所用计算机的速度快慢。对于简单分析,可能需要一两次求解。对于复杂的瞬态或非线性分析,可能需要进行几十次、几百次、或者甚至几千次求解。

求解结果保存在数据库中并输出到结果文件,进行求解前需要检查模型是否准备就绪。在求解初始化前,应进行分析数据检查,包含以下几个内容:统一的单位,单元类型和选项,材料性质参数,实常数(单元特性),单元实常数和材料类型的设置,实体模型的质量特性,模型中不应存在的缝隙,壳单元的法向,节点坐标系,集中、体积载荷,面力方向,温度场的分布和范围,热膨胀分析的参考温度。

求解的实施比较简单,单步求解只需要求解当前步,多步求解先把各步写入到步骤文件中,对这些文件的内容进行求解,这次分析过程采用的是单步求解,其中单步求解的过程如下:求解前保存数据库以免丢失数据,选择主菜单Main Menu-Solution-Solve-Current Ls,这时ANSYS会给出Output窗口确认求解信息的真确与否,将该窗口提到最前面观看求解信息,确定信息无误后,单击OK按钮,进入求解过程,求解完成后会出现“Solution is done!”提示,单击OK,关闭此窗口,这时求解就已经完成了。

求解往往会得不到结果,其原因是求解输入的模型不完整或存在错误,典型原因有:约束不够(通常会出现的问题),当模型中有非线性单元(如缝隙、滑块、铰、索等),整体或部分结构出现崩溃或松脱,材料性质参数有负值,如密度或瞬态热分析时的比热值,未约束铰接结构,如两个水平运动的梁单元在竖直方向上没有约束,屈曲,当应力刚化效应为负时,在载荷作用下整个结构刚度弱化,如果刚度减小到零或更小时,求解存在奇异性,因为整个结构已发生屈曲。遇到求解进行不下去的情况时,需要针对以上几个方面进行检查和修改。

后处理

求解完成后,分析的最后一步就是进行后处理,后处理就是对求解所得到的结果的查看、操作跟分析。ANSYS有两个后处理器:通用后处理器和时间历程后处理器。

通用后处理器(post1)只能观看整个模型在某一时间的结果。

时间历程后处理器(post26)可观看模型在不同时刻的结果,但这种后处理器只能用来处理瞬态和动力分析结果。

由于历程后处理器使用较少,在这里我们实用的是通用后处理器,所以主要介绍的是通用后处理器,这种处理器分析结果的后处理有5种选择:

绘制变形图。绘出结构在静力作用下的变形结果,其过程为:选择主菜单Main Menu—General Postrprocessor—Polt Results—Deformed Shap。

变形动画。以动画形式模拟结构在静力作用下的变形过程,其步骤为:选择应用菜单Utility Menu—Plotctris—Animate—Deformed Shap。

支反力列表。在任何一个方向,支反力总和必等于在此方向上的载荷总和,其方法为:选择主菜单Main Menu—General Postprocessor—List Results—Reaction Solution。

等值线图。应力等值线法可以清晰的描述一种结果在整个模型的变化,可快速确定模型中的危险区域,显示应力等值线的步骤为:选择主菜单Main Menu—General Postprocessor—Plot Results—Contour Plot Nodal Soltion。

处理器分析结果后处理会用到PowerGraphics,这是一种图形显示技术,它的特点如下:快速重画,图形轮廓分明,模型显示清晰具有相片的真实感,支持单元类型跟几何实体。

第四章 数据分析

1、工况一的数据分析

![]()

工况一的施加载荷效果图如4-1所示,A是对底座施加的约束,B是对液压油缸内壁施加了25Mpa的极限应力,C是对液压油缸外部所施加的一个弯矩,大小为6.8e6Nmm,D是对活塞杆施加的一个应力,大小为84000N。

4-1 工况一施加载荷效果图

工况一的应力云图如4-2所示,由应力云图可知该液压油缸受到的最大应力为271.77Mpa,最小应力为0.10708Mpa。最大应力发生在底座部分,而最小应力则分布在活塞杆部分,查找资料可得该液压油缸材料的强度极限和屈服极限分别为980Mpa和835Mpa,所以该液压油缸在应力部分是满足工况一的,即在工况一条件下是不需要对液压油缸进行优化设计的。

4-2 工况一应力云图

工况一的变形云图如4-3所示,该图是液压油缸整体的变形云图,在下面还会介绍在X、Y、Z三个方向上的变形云图。由图4-3可得最大变形发生在活塞杆部分为14.387mm,最小变形发生在底座部分为0mm,液压油缸整体变形是在这个区间范围内由底座到活塞杆依次递进的。虽然14.387mm对于变形来说这个数值算非常大的,但此时的液压油缸处于一个极限状态,总长有六米多,14.387mm相对于6m来说这个变形就不算大,可以当作在材料承受范围内。所以,根据总的变形图来看该液压油缸也是满足要求的。

接下来,就要介绍在X、Y、Z三个方向上的变形云图,X方向上的变形云图如4-3-1所示, 在X轴上的最大变形为0.10878mm,最小变形为-0.10835mm,前面的正负号所代表的是变形的方向,其实在整体看来该液压油缸在X轴方向上基本没变形,差不多都相互抵消了,也就是说该液压油缸在X轴方向的变形也是满足要求的。

4-3 工况一变形云图

4-3-1 工况一X轴上的变形

Y轴方向上的变形云图如4-3-2所示,最大变形值发生在液压油缸外缸筒和一级缸筒部位,大小为0.17997mm,最小变形值为-14.36mm,发生在活塞杆部位。也就是说,发生变形最大的部位还是在活塞杆,变形的方向为Y轴负向,由于14.36mm相对于液压油缸整体尺寸来说可以忽略,所以该液压油缸在Y轴方向上的变形也是满足要求的。

4-3-2 Y方向上的变形

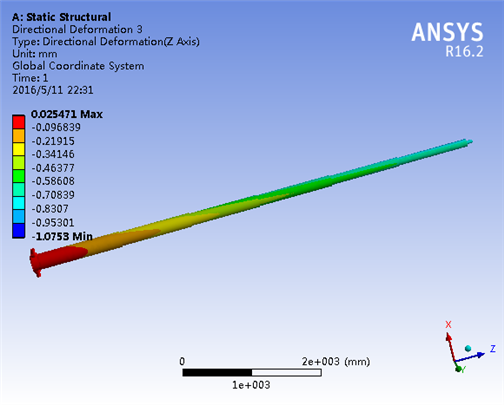

Z轴方向上的变形云图如4-3-3所示,最大变形值为0.025471mm,发生在靠近底座部分,最小变形值为-1.0753mm,发生在活塞杆部位。所以,发生最大变形的部位同样是活塞杆部分,方向为Z轴负向,与X、Y轴一样,在Z轴方向上变形也是满足实用条件的。

从上面的分析可得,液压油缸在工况一的条件下是能够正常使用的,应力主要集中在底座部分,变形则主要发生在活塞杆上,并且主要是Y轴上的变形,X、Z轴上的变形基本上可以忽略不计。

4-3-3 Z轴上的变形云图

2、工况二的数据分析

![]()

工况二施加载荷的效果图如4-4所示,工况二施加的载荷就是在工况一的基础上改变弯矩,工况二的弯矩为8.26 Nmm,这里施加载荷的位置跟工况一的是一样的,也是在A、B、C、D那三个部位,此时是自卸车两个轮子悬空其余轮子着地。在该工况下液压油缸应力云图如4-5所示,由图可知,最大应力发生在靠近底座部分,最大应力值为307.47Mpa,最小应力发生在活塞杆部分,最小应力值为0.097468Mpa。根据数据可得,该液压油缸是可以使自卸车在工况二下正常使用的,由于这两种工况都是在液压油缸处于极限状态时进行分析的,所以只要这两种工况都能满足使用要求,那么该液压油缸是能够满足自卸车在各种工况下的使用要求的。

4-4 工况二施加载荷效果图

4-5 工况二应力云图

应力分析完后,接下来就是对变形的分析,整体变形云图如4-6所示,由图可知最大变形值为17.451mm,最大变形发生在活塞杆部分,最小变形值为0mm,发生在底座部分。根据得到的数据可以看出,整体变形主要集中在活塞杆上,变形值最大也就17.451mm,相对于整体尺寸来说在承受范围内,所以工况二在整体变形上是满足的。

4-6 工况二变形云图

整体变形分析完后,就是对各个方向上的变形分析,X、Y、Z轴上的变形分别如图4-6-1、4-6-2、4-6-3所示,分析步骤跟工况一是一样的,由图得到的数据也跟工况一差不多,在这里就不一一列举了,工况二的变形也主要是Y轴上的,最大变形为17.334mm,方向为Y轴负向,同样的17.334mm相对与整体尺寸来说这个变形是在承受范围内的,所以工况二在各个方向上的变形也是满足的。

综合这两个工况分析所得数据,该自卸车液压油缸是满足使用要求的,也就是说不需要对其进行优化设计。

4-6-1 X方向上的变形云图

4-6-2 Y方向上的变形云图

4-6-3 Z方向上的变形云图

3、计算在各种工作应力下液压油缸的最大举升力

液压油缸举升力的大小是跟自卸车所载货物的重量和液压油缸的举升角有关的,上面所说的工作应力也就是自卸车货物的重量,这里的工作应力是在16Mpa与25Mpa之间的。所以要求液压油缸的最大举升力,需要先知道最大举升力、工作应力和举升角之间的关系。

令液压油缸的举升力为F,单位为N,自卸车所在货物的重量为M,单位为Kg,液压油缸举升角为θ,由受力分析可得它们之间的关系为:

F

由于这里给的工作应力单位是Mpa,所以还需算出液压油缸活塞杆与车厢连接部分的面积,令面积为S,则:

S1256mm2

所以在16Mpa与25Mpa的工作应力之间液压油缸的最大举升里力为20096N跟31400N之间。

第五章 结论与展望

1、本文总结

本课题主要是对液压油缸的仿真分析与计算,通过分析结果来判断液压油缸是否能够满足自卸车在各种工况下的正常使用。经过一系列的分析,最终得到的结果是该液压油缸满足要求。

在分析过程中我们主要使用的是ANSYS 软件对其进行有限元仿真分析并得出数据的,通过ANYSY软件我们可以很直观的看出液压油缸在工作时所受到的应力情况和变形分布。从得到的数据来看,液压油缸变形最大的地方在活塞杆部位,而应力最大的地方则位于底座部分,虽然这次分析出来的结果是满足使用条件的,但这些数据能给以后有关液压油缸的维修与防护提供参考,例如在使用液压油缸的过程中需检测底座部分到底能承受多大应力,可以以此为标准来判定整个液压油缸能承受多大载荷,也可以通过检测活塞杆的变形来判定该液压油缸能否继续正常工作。当然,通过ANSYS的分析还可以对液压油缸进行优化设计来提高液压油缸的工作效率,降低能源损耗。

这次对液压油缸的分析主要针对的是活塞杆部分和底座部分,最后所得出来的结果也与这两部分密不可分,所以在功能允许的情况下,可以采取一些措施适当加强底座跟活塞杆部分的强度。虽然在分析过程中遇到了不少问题,比如模型的导入与简化,但在不断的努力下最终都一一克服了,所以这次的毕业设计还算是成功的,不仅学到了知识还懂得了许多处理问题的方法。

2、对未来的展望

在这次毕业设计中,由于是第一次接触仿真分析类课题,所以准备的也不是很充分,对于ANSYS软件也是一知半解,但在不断的学习过程中,我才慢慢意识到有限元仿真分析是一种非常有效地分析手段,它能够非常直观的显示出问题的所在,通过最后的分析数据可以制定出一套解决问题的方法,就比如这次对液压油缸的分析,先是对其进行有限元分析检测是否满足要求,如果满足要求就是一切正常,若不满足要求则会显示是哪部分出现问题,然后根据分析数据对其进行改进。

这次对液压油缸的有限元仿真分析,由于时间的缘故很多细节都没有考虑到,主要就分析了液压油缸的活塞杆跟底座,虽然对于整体来说该液压油缸能够在各种工况下正常使用,但在最大载荷作用下,局部区域有较大的应力和变形,所以在使用过程中需要去不断地改进,来提高液压油缸的工作效率。

在以后的研究中,我们需要全方面的去分析液压油缸,使得整个液压油缸得到不断的改进来更好的去适应各种工作条件。通过ANSYS软件先对液压油缸进行有限元仿真分析,经过反复分析与计算得出大量的数据,最后通过数据来对液压油缸进行优化设计,对优化设计后的液压油缸再进行有限元仿真分析,这样不断循环,直到达到预期效果,例如活塞杆部分变形降到最小,底座部位受到应力最小等,这样就能不断提高液压油缸的工作效率。 这里所说的优化设计,可以是对液压油缸尺寸的优化,也可以是对其材料的优化,由于本文已验证该液压油缸满足要求,所以就没有对液压油缸的优化设计,但对于未来的发展来说液压油缸的优化设计是必须的,毕竟只有不断去提升,才能促进液压油缸的发展。