丙烯酸(Acrylic acid)是化学工业领域重要的原材料,其结构中有-COOH键和C=C键,能与多种化合物发生共聚,其共聚物主要用于胶黏剂、合成纤维、合成橡胶、合成树脂以及在药物合成业、建筑材料业、皮革制造业、加工纺织业以及石油开采业等诸多行业领域都有它的应用。它可与淀粉聚合形成高吸水性树脂(SAP),目前已普遍应用于成人卫生用品和婴儿纸尿片中,还应用于食品、农业、园林等各领域。

|

中文名称 |

丙烯酸 |

||

|

英文名称 |

ETHYLENECARBOXYLIC ACID |

||

|

别名 |

败酯酸 |

||

|

分子式 |

C3H4O2 |

分子量 |

72.06 |

|

外观与性状 |

无色液体,有刺激性气味 |

CAS号 |

79-10-7 |

|

熔点(℃) |

13.5 |

相对密度(水=1) |

1.05 |

|

沸点(℃) |

141 |

饱和蒸气压(kPa) |

1.33(39.9℃) |

|

燃烧值(kJ/mol) |

1366.9 |

辛醇/水分配系数的对数值 |

0.36 |

|

闪点(℃) |

68.3 |

爆炸上限%(V/V) |

8.0 |

|

引燃温度(℃) |

438 |

爆炸下限%(V/V) |

2.4 |

表1-1 丙烯酸主要物理性质

如果气态的丙烯酸与空气接触混合会引发爆炸的危险,遇到明火则能产生燃烧现象;如果与过氧化物接触会剧烈反应难以控制,要是和高温热能接触可自身发生聚合瞬间释放大量热能,从而引发储罐的破裂与爆炸。

截至目前,丙烯酸主要产地包括欧州西部国家的德国、法国和比利时、北美洲的美国,亚洲主要是中国、韩国和日本(详见表1-2)。其中日本姬路的触媒化学公司(NSKK)、德国路德维希港的巴斯夫公司(BASF)、法国卡林的阿科玛公司(Arkema)和美国德克萨斯州的陶氏化学公司(Dow Chemical)是全球四大丙烯酸生产商。全球2011年总产量为532万吨。2012年为606.8万吨,2013年底为637.3万吨。

表1-2 全球主要国家与地区产能统计/万吨

|

国家 |

生产企业 |

装置所以地 |

产能 |

|

|

粗丙烯酸 (CAA) |

通用型丙烯酸酯(AE) |

|||

|

美国 |

陶氏化学公司 |

德克萨斯州 迪尔帕克 |

57.5 |

41.0 |

|

路易斯安那州 塔夫特 |

11.0 |

18.0 |

||

|

American Acryl公司 |

德克萨斯州 |

12.0 |

6.0 |

|

|

阿科玛公司 |

德克萨斯州 |

52.0 |

19.5 |

|

|

德国 |

巴斯夫公司 |

路德维希港 |

27.0 |

38.0 |

|

StoHaas Monomer公司 |

马尔 |

26.5 |

6.0 |

|

|

陶氏化学公司 |

伯伦 |

8.0 |

6.0 |

|

|

法国 |

阿科玛公司 |

卡林 |

27.5 |

27.0 |

|

比利时 |

巴斯夫公司 |

安特卫普 |

32.0 |

15.0 |

|

日本 |

日本触媒化学公司 |

姬路 |

46.0 |

13.0 |

|

三菱化学公司 |

三重县 |

11.0 |

11.5 |

|

|

出光石化公司 |

爱知县 |

5.0 |

5.0 |

|

|

大分化学公司 |

大分县 |

6.0 |

- |

|

|

韩国 |

LG化学公司 |

丽川 |

20.8 |

23.0 |

|

丽珠 |

6.5 |

- |

||

|

中国台湾 |

台塑集团公司 |

麦寮 |

10.0 |

10.0 |

丙烯酸的消费区主要为一些经济强国,例如亚洲的中国和日本、北美洲的美国以及欧洲西部国家,这些经济强国占全球消费量比重的80%。2014年市场需求500万吨,亚州和太平洋沿岸地区占的比重最大为54%,北美州其次比重为23%,欧洲西部国家比重为17%,剩下的6%为欠发达地区。2014到2020年,需求将不断的扩大,预计每年的增长速率约7.6%,其中亚洲东北部地区增长最快。到2020年需求将达700万吨,并且市值可达到190亿美金。

2015年,国内丙烯酸生产厂家已增至16家(详见表1-3),总体产能达300万吨,比2014年增长10%,产业集中度高。未来,国内总产能持续增加需求旺盛,我国丙烯酸产能到2019年将达到336.8万,产能和产量年增长率分别为4.8%和4.3%。

表1-3 2015年丙烯酸生产企业及其产能 /万吨

|

企业名称 |

产能 |

|

江苏裕廊化工有限公司 |

68.5 |

|

浙江卫星石化股份有限公司 |

48.0 |

|

扬子石化—巴斯夫有限责任公司 |

35.0 |

|

台塑丙烯酸酯(宁波)有限公司 |

32.0 |

|

上海华谊丙烯酸有限公司 |

23.0 |

|

江苏三木集团有限公司 |

14.0 |

|

中海油能源发展有限公司惠州石化分公司 |

14.0 |

|

山东开泰石化股份有限公司 |

11.0 |

|

烟台万华聚氨酯股份有限公司 |

10.0 |

|

沈阳石蜡化工有限公司 |

8.0 |

|

中国石油兰州石化公司 |

8.0 |

|

万洲石化(江苏)有限公司 |

8.0 |

|

山东宏信集团化工股份有限公司 |

8.0 |

|

福建滨海化工有限公司 |

6.0 |

|

正和集团股份有限公司 |

4.0 |

|

中国石油吉林石化公司 |

2.7 |

|

合计 |

300.2 |

近年,国内丙烯酸产业进一步扩大,不断有大型丙烯酸装置投产,但还不能满足市场的需求量,国内丙烯酸及酯消费情况如图 1-1所示:

|

|

图 1 1丙烯酸及酯消费状况

本项目为南京红宝丽股份有限公司设计一座以丙烷为原料年产17万吨的丙烯酸分厂。

本项目选址在江苏省南京市高淳经济开发区,地处长江三角洲,环境良好,水资源充足,产业优势和区域优势明显,水陆交通便捷,十分适合建厂。

本项目在传统工艺基础上进一步优化,在不影响环境的前提下进行高效、稳定的生产,为其相关下游产业的经济增长和行业发展提供足够的原材料,前景广阔。

本项目主要分为两个工段,第一工段是丙烷脱氢制丙烯工段,该工段采用Oleflex工艺,该工艺稳定可靠。用高效的铂系催化剂在4台串联移动床反应器中进行脱氢,再经深冷分离和精制后得到聚合级丙烯,其副产物为反应器提供热量。原料转换率高,产品选择性好,无废物排出,满足环保生产要求。

第二工段是丙烯制丙烯酸工段,该工段采用两步氧化法,使用三菱油化技术,工艺成熟稳定、污染少,其催化剂的使用周期长。反应中对原料的浓度要求低、且原料有较高的转化率和产品收率。此外,全厂还对废水进行回收、对废渣和尾气进行处理污染降至最低,以达到绿色生产要求。

选择17万吨/年生产量作为本项目的生产规模,从对项目产品的高效利用,节省生产的成本、提升公司的经济效益、充分研究分析其市场变动,建设现状以及发展趋势探讨,考虑后续发展,根据市场需求调研,这样的产量有较大的灵活性。

有机化学工业的发展,可为其下游相关的产业提供足够的原材料,用于开发合成树脂的生产和加工,支持的优势纺织、轻工业、机械制造业。促进贫油地域的经济增长,实现规模化、持续化产业链的形成,为江苏南京高淳新区的丙烯行业建设提供支撑。

表2-1产品方案表

|

产品名称 |

工业级C3H4O2 |

|

执行标准 |

GB/T 4649-2008 |

|

规格 |

99.8%(质量分数) |

|

级别 |

优等品 |

|

产量 |

17.5万吨/年 |

|

单价 |

6300/吨 |

原料的选择考虑成本经济、来源稳定、环境友好三个要素。项目的主要材料的信息见表2-2:

表2-2原料、辅助材料来源表

|

项目 |

名称 |

消耗量 |

来源 |

运输方式 |

备注 |

|

原料 |

丙烷 |

13.95万吨/年 |

总厂提供 |

管道运输 |

|

|

甲苯 |

10.38吨/年 |

外购 |

公路 |

罐装 |

|

|

空气 |

74.64万吨/年 |

本厂提供 |

管道运输 |

||

|

辅助 材料 |

工艺软水 |

14.97万吨/年 |

总厂提供 |

管道运输 |

|

|

Pt-Sn/Al2O3催化剂 |

3.2吨/年 |

外购 |

铁路、公路 |

袋装 |

|

|

TS-1催化剂 |

1.4吨/年 |

外购 |

铁路、公路 |

袋装 |

|

|

Mo-Bi-Co催化剂 |

5.16吨 |

外购 |

铁路、公路 |

袋装 |

|

|

Mo-V-Cu催化剂 |

14.357吨 |

外购 |

铁路、公路 |

袋装 |

|

|

阻聚剂 |

334.71吨 |

外购 |

铁路、公路 |

袋装 |

本项目丙烷,工艺软水由总厂提供,甲苯以及各类催化剂采用外购。空气经净化、压缩与冷却,精馏分离等流程,分离得到O2,O2由园区提供直接用管道输送。

本项目动力和燃料均来自总厂,相关消耗估算如表2-3所示:

表2-3 项目动力及公用工程消耗估算表

|

序号 |

公用工程名称 |

消耗量 |

单位 |

来源 |

备注 |

|

1 |

电 |

3423.5 |

万度/年 |

园区提供 |

连续使用 |

|

2 |

高压蒸汽(250℃) |

2.35 |

万吨/年 |

园区提供 |

连续使用 |

|

3 |

中压蒸汽(175℃) |

2.66 |

万吨/年 |

园区提供 |

连续使用 |

|

4 |

低压蒸汽(125℃) |

4.55 |

万吨/年 |

园区提供 |

连续使用 |

|

5 |

20℃回到冷却水 |

12.64 |

万吨/年 |

园区提供 |

连续使用 |

|

6 |

冷冻盐水(-25℃,0.1MPa) |

22.2 |

万吨/年 |

园区提供 |

连续使用 |

Ø 从多方角度分析,选用最适合的生产工艺;

Ø 原料来源充足,运输便捷,价格合理;

Ø 工艺成熟可靠,能源消耗低,质量严格把关。

Ø 环保是否满足要求,资源是否高效利用不浪费。

“洋葱模型”是化工设计经典合成过程(如图3.1所示)。首先要对反应器进行计算、设计和选型,一切都要围绕它来展开,因为它是整个反应过程的核心组成部分;其次再对分离再回到系统进行选择;反应过程需要的大部分设备和负荷主要由反应器、分离与再回到系统决定,最后通过公用工程来提供项目自身不能达到的负荷。

图3-1“洋葱模型”图

Rudd.Powers.Sirrda在《ProcessSynthesis》中提出:过程合成方案中的合成指导理论通过“洋葱模型”可直观的表现理论过程的层次和结构。合成步骤如表3-1所示:

表3-1化工过程合成步骤

|

序号 |

合成步骤 |

过程操作 |

|

1 |

消除分子类型上的差异 |

化学反应 |

|

2 |

通过匹配源和汇分配产品 |

混合与分流 |

|

3 |

消除组成差异 |

分离 |

|

4 |

消除温度、压力和相态差异 |

温度压力及相态变化 |

|

5 |

集成目标:将各操作结合成单元过程 |

— |

分析设计模式,结合设计过程中的进度安排和实际情况,得到工艺设计思路如图3.2:

图3.2 化工合成步骤图

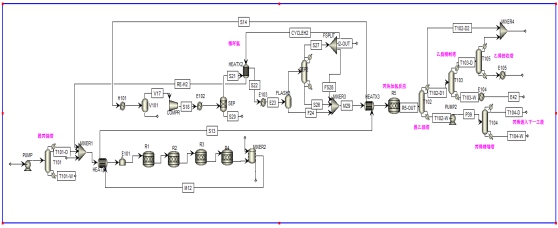

主要生产车间为丙烷脱氢车间、丙烯分离车间、丙烯氧化车间、丙烯酸精制车间。本项目主要流程分为两个工段:丙烷脱氢制丙烯工段如图3-3所示;丙烯氧化制丙烯酸工段如图3-4所示。

图3-3丙烷脱氢制丙烯工段aspen流程图

图3-4丙烯氧化制丙烯酸工段aspen流程图

原料丙烷通过FEED输送,经泵PUMP把丙烷输送到精馏塔T101把丙烷中的C4组分除去,精馏塔T101出来的高纯度丙烷在混合器MIXER1与H2混合,混合充分后的物流M5输送到换热器HEATX1换热后就输送到加热炉E101,加热到600℃时依次进入R1、R2、R3、R4四个反应器反应,出来的高温粗丙烯直接进入急冷塔MIXER2冷却至300℃,300℃的粗丙烯作为热源与丙烷、H2混合后物流M5在换热器HEATX进行换热,出来的物流S13进入下一工段,详细流程见图3-5:

图3-5丙烷脱氢车间流程图

物流S13通过换热器HEATX3的降温后,以此作为加氢反应的热量来源,在输送到冷凝器H101至40℃,物流S15在冷凝罐V101中将水分分离。反应气S17经过透平机COMPR压缩、干燥塔SEP将水分S20从反应气里脱除,物流S21先与从冷箱出来的H2换热后再进入冷箱进行深冷分离,分离出来的H2分成CYCLEH2、H2-OUT、FS28三股物流。

H2-OUT物流加压用储罐储藏用于出售、CYCLEH2物流先与HEATX2换热,然后回到回MIXER1与T101-D,H2-IN物流混合成M5。FS28与F24和S26物流在混合器MIXER3混合。M29号物流与S13号物流换热加热到50℃后,在35-60℃下R5-IN物流中的丙炔和H2在催化剂作用下合成丙烯,R5-OUT号物流催化加氢后进入脱乙烷塔T102,把反应气中的C2、C1、H2脱除,脱乙烷塔T102塔顶出来的粗乙烷进入精馏塔T103,从T103-W物流出来的乙烷纯度为99.99%经过加热、加压后输送至储罐。

乙烷精制塔T103塔顶冷凝器出来的T103-D物流经过乙烯回收塔T105分离,在T105-W物流得到99.1%乙烯。从脱乙烷塔T102塔顶冷凝器出来的T102-D2物流和乙烯回收塔T105塔顶冷凝器出来的T105-D物流在MIXER4混合后送至燃烧炉。分离C2、C1组分的粗丙烯从T102-W物流通过泵PUMP2送至丙烯精馏塔T104得到97.3%的精丙烯T104-D送至丙烯氧化工段,同时分离出来的99.5%的丙烷T104-W回到回精馏塔T101,详见图3-6:

图3-6丙烯分离工段流程图