第三章 参数确定与关键部件设计

3.1 车辆性能需求

(1)车重:1T;

(2)车速:>60km\h;

(3)0-30 km\h加速时长:≤8s;

(4)最大爬坡角度:20度;

(5)减速比i=5;

(6)车轮半径:275mm;

3.2 按最大爬坡角度估算峰值扭矩:

当车辆以时速十公里,爬二十度的坡路时,电机应满足转矩要求:

(R为轮胎半径,F为阻力)

克服阻力耗费功率为:

取Mmax为60牛米。则每个电机至少需要提供大于5961/2=2980W的功率。

3.3 额定功率估算:

假设电车以时速V的额定工况行驶,滚动摩擦阻力为。

![]()

由于电机的内阻会随转速提高而不断增大,因而实际的滚动阻力要比计算值更大,取为250N,则滚动阻力为:

(N)

设V为30 km\h,则:

电机扭矩为:

克服阻力所耗费功率为:

电机之额定功率为:

Po=2366.67/2=1183.34W。

为保证安全性留有余量,取额定功率Po为1500W。

电动汽车于日常环境下行驶的平均速度约为30 km\h。其额定转矩为:

Mo=P/w=(1500/30)=50 Nm。

所以得出电机之额定转矩应为:

。

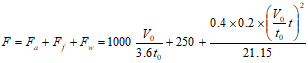

3.4 按加速要求估算电机的峰值功率

![]()

设秒内,汽车从静止加速到时速,则其加速的惯性力为:

(N)

加速过程中总的阻力为:

(N)

行驶所需要的功率为:

(W)

电机的转矩为:

(Nm)

功率为:

(W)

设秒,,则

(N)

(w)

由此可得,电机的峰值功率应大于5523.5W,可取:

3.5 最高车速下,电机功率的校验:

假设最高车速为,则这时的风阻为:

地面滚动阻力。由于高速下,电机内阻变大,故滚阻大于该数值,最终取值与额定功率计算中相同。

阻力总和为:

;

轮边转矩:

M=F\2×0.275;

轮边所需功率总和为:

;

轮边电机功率为:

;

假设=60km\h。

则F=386N,P=6433\2=3216w<5600w,M=53Nm。

3.6 轮边电机(20V)指标参数:

|

名 称 |

单个电机 |

2个电机总功率 |

|

电机额定功率(kw) |

1.5 |

3.0 |

|

电机峰值功率(kw) |

5.6 |

11.2 |

|

电机额定转矩(Nm) |

10 |

20 |

|

电机峰值转矩(Nm) |

60 |

120 |

|

电机额定转速(rpm) |

1450(30km/h) |

初定减速比5 |

|

电机最高转速(rpm) |

2900(60 km/h) |

初定减速比5 |

第四章 行星齿轮传动结构设计

4.1 行星齿轮的均载机构

为使行星轮之间的载荷均匀分布,提高传动的平稳度和承载力。在设计行星齿轮之时,都需要设法使轮间的负载均匀地分布。如此可以在一定程度上降低零件的制造精度和装配难度。并且使原动机的动力能均匀地分散开来,通过全部的行星轮来进行传递。如此一来,不但可以使传动更加平稳,还避免了某一零件单独承受负荷过重而缩短寿命。

根据情况不同,均载机构又大致可分为基本构件浮动的结构,以及弹性支撑件的结构。

(1)中心轮浮动:中心轮a与电机输出轴由齿轮联轴器相连。当电机输出转动时,中心轮与三个行星轮相啮合,彼此接触的齿面间便产生了作用和反作用力。

若各行星轮的轴心在圆周上均匀、等距分布。则齿轮联轴器的径向补偿作用,可平衡各行星轮的啮合力,而等边三角形的结构又最为稳定,可使各行星轮间均匀分担载荷。

在此情况下,负载不均匀系数KP =1。

中心轮a体积小,重量轻,浮动灵活。且其与附属部件结构简单,均便于制造、安装,故普及率相对较高,应用广泛。

尤其是当有三个行星轮时,中心轮a浮动的方法均载效果甚佳。

若以双齿联轴器作为均载机构,则被联接件之间允许存在一定程度的角位移和径向移动,浮动效果更好。

(2)弹性支承均载:内齿轮与箱体之间,以弹性套销相连。当载荷偏移,仅作用于单独某个行星轮时,压力便会使弹性元件发生形变,从而补偿了误差。

这种通过弹性件形变而使各行星轮间负载均匀的方法,显著优点在于零件数量较少,不需要另外的机械结构,且由于支撑件本身具有弹性,因而具有良好的减震性能,这是刚性组件所不能比拟的。

但缺点在于浮动的范围有限,因而对制造精度要求较高,且由于弹性元件不断变形的过程中存在损耗,故耐久性会受影响。

图4.1 弹性支承

4.2中心轮结构设计

根据NGW型行星齿轮传动的工况,承载的转速与扭矩高低等情况,对中心轮的结构进行设计。因为其直径d较小,可以直接采用齿轮轴的形式,将输入轴与中心轮二者制成一体。这样不但方便生产加工,也可减少不必要的零件数量。

(中心轮的)轮齿部分既可置于阶梯轴的末端,也可置于两个轴肩之间。在三行星轮的结构中,由于各齿轮副受力平衡,且没有径向负载,因此即便置于阶梯轴末端也不会有太大影响。

图4.2中心轮

中心轮的输入轴,一端采用向心球轴承安装于箱体之上。另一端则使用滚针轴承与转臂连接。当中心轮浮动的过程中,轴和浮动齿轮联轴器的轴套加以连接。

图4.3 向心球轴承 图4.4 轴和联轴器的连接

图4.5 行星轮系简图

在行星轮系中,内齿圈的结构与其使用场合及安装方式等诸多因素都息息相关。同时还应考虑到装配和加工工艺性等问题。对于固定的内齿圈,在圆周方向上,可采用凸缘、销、键或紧定螺钉等加以固定。而对于转动的内齿圈,还可使用薄壁圆筒状结构,以加强齿圈的柔性。借以得到较好的缓冲与均载效果。

图4.6 外齿圈

4.3 行星轮结构设计

行星轮的结构取决于传动类型,转速高低,承载的负荷以及安装方式等诸多因素。

通常情况下,行星轮应在内孔中安装心轴或轴承,并与行星架配合。由于行星轮是支撑于动轴上的齿轮,因此需要保证良好的转动,故而在行星轮系中,通常选择滚动轴承加以支承。

为缩短轴向尺寸,使结构紧凑,故将耐磨性好的滚动轴承置于行星轮的轮缘内部。

图4.7 行星轮

4.4 转臂结构设计

转臂是行星轮系的重要部件,它的合理程度直接影响了行星齿轮的运转和承载能力。

结构优越的转臂,质量轻,动平衡性好,外廓尺寸小,同时要具备足够的刚度和强度,能令各轮之间的负载更均匀的分布。减小噪音和振动,更要具备较好的平顺性和较大的承载力。

由于转臂是行星轮的承载件,不但自身需要转动,还需要容纳小齿轮等诸多零件,故结构相当复杂,需要很高的制造及装配精度。尤其是当它作为行星轮系的输出端时,需要承担最大的输出转矩。

图4.8 行星架

当行星轮个数np≥2时,往往使用具备较佳刚性的整体双侧版式转臂。当速比比较大时,通常要把行星轮的轴承安装到其轮缘孔内。因而,在此种情况下,采用此结构的转臂较为合理。

转臂的加工过程中,应尽量提高行星轮心轴孔的同轴度和位置精度,以减小载荷分布的不均匀性。

图4.9行星齿轮减速器剖面图

图4.10 装配图

4.5 润滑

任何机械的运转,都需要润滑来保证正常工作。不论是传统的发动机、变速箱还是差速器,都需要加入机油来实现降温,润滑,防锈。一旦润滑失效,则齿轮之间发生磨损、点蚀、胶合,甚至卡死折断等的可能性就会大大提高。轻者影响工作效率,重者引发安全事故。

对于闭式齿轮传动,通常可以采用浸油或喷油两种润滑方式。一般情况下,当转速不高时,使用浸油润滑更加简单方便。为了保证润滑效果,浸油深度可设置为10到20毫米。但为防止泄漏,则需要额外安装橡胶圈等密封件。

图4.10 油封

图4.11 爆炸图

结论

本文从轮边驱动电车的优点出发,结合结构参数与实际工况,设计了一套能满足小型电动车辆行驶需求的轮边减速器。

此次设计,为轮边电机驱动汽车提供了一个可行性的方案。主要的研究成果大致如下:

(1.)对轮边驱动电车的优缺点进行了分析,可知随着时代的发展,电动车的普及程度将越来越高。

(2.)归纳了轮边减速器的几种不同形式,结合实际,分析得出了适合本文的最终方案——行星结构的轮边减速器。

(3.)针对行星传动的不同结构进行筛选,最终确定了以中心轮为主动件,内齿圈固定,行星轮从动的方案。并对其结构进行设计。最终得到图纸和设计参数。这次设计的过程,是将所学知识综合运用的过程,这段时间的学习研究更令我受益匪浅。囿于学力限制及有限的时间,设计难免粗糙凿枘,未尽足美。希望在以后的工作之余,能设法加以改善。