1 绪论

1.1 论文的选题背景与研究意义

干燥是一个比较古老、比较传统的过程,甚至更不需要人为的参与,要完成干燥这一过程靠太阳和通风就可以。但是这种方法比较慢,在高速发展的现代生活中这种方法不被赞成,并且干燥需要消耗大量的能量,当今社会能量消耗也是一个非常严重的问题。如果可以提高干燥过程的能量利用率、缩短干燥需要的时间的话,就可以节约较多的能源。因而人们很看重干燥过程中的这个节能问题。并且干燥还是一个比较复杂的传热传质过程,所以物料的物性、干燥介质参数以及干燥的工艺都对它有很大的影响。干燥过程不仅仅包括物理上的变化,还包括生物和化学方面的变化。而对于食品的干燥不单单是除去食品中的水分,而且食品的色、香、味以及它的质感质地也需要在干燥过程中保留下来,甚至有些食品还需要留下它的生物活性[1]。

热泵是一种新型节能的、高效的、环保的装置,而且被广泛应用于空调、冷藏、干燥等诸多行业。利用热泵除去干燥器内的湿热空气中的水分并使除湿后的空气重新加热的技术就是热泵干燥的技术。热泵干燥物料有很多优点,可以很好地节约能源,而且干燥产品的品质好,干燥参数比较容易控制而且调节范围较宽,能够避免不必要的物料污染,环境友好等[2]。正是这样,热泵干燥的技术在这样的背景下发展起来,并成为一种新型节能的干燥技术。热泵干燥温度较低,尤其是当它与良好的干燥条件相结合时,使得热泵干燥普遍用于种子、木材、果蔬、谷物以及海产品等热敏性物料的干燥中。

1.2 国内外研究现状

1.2.1 国外热泵干燥的研究现状

关于热泵的来源以及它的理论基础,来源于19世纪早期出现的卡诺著作以及在1824年卡诺发表的关于卡诺循环的论文,并做出了解释。经过30年之后,在1852年William Thomson(后尊称为Lord Kelvin)第一次提出了一种实用的热泵装置,亦称为热能放大器[3]。

运用热泵技术对物料实行干燥是近期时间发展起来的一种新方法,相比其他技术而言,它的节能效果明显而且又切实可行。在1943年, Sulzer公司在德国建成的地下室除湿系统中应用了热泵技术。在此之后,热泵技术在干燥领域的应用就得到了快速的发展。1950年,美国首次将热泵系统应用于干燥行业,接着美国的Westair系统有限公司将热泵用于木材干燥,10年内发展到1000套装置[4]。在1970年~1977年之间,法国安装了用于木材干燥的近千台热泵装置,到1980年有3000多家木材干燥厂采用热泵干燥技术实行干燥。1960年,日本开始研究热泵干燥技术,到1987年已经有3000多套各种类型的热泵干燥装置,而现有的12%的干燥装置采用了热泵干燥技术。加拿大的安大略省木材干燥设备中,热泵干燥装置也占有一定的比例,节能约达60%[3]。

近年来,国外学者对热泵干燥的应用研究更进一步取得了新的进展。Cardond等人试验研究了运用热泵辅助干燥用于种子培养的乳酸菌,并与冷冻干燥进行对比,发现在投资成本和运行成本方面热泵辅助干燥均比冷冻干燥低。2004年,Hawlader等人通过对太阳能辅助热泵海水淡化进行实验,得出系统最大的制热系数为7.0。2009年,Ong和Law对热泵干燥产品的品质进行实验研究,得出热泵干燥产品的色泽好、维他命C高、复水率高以及易于保存等结论。Chua等人对番石榴、香蕉、马铃薯等进行了热泵干燥实验研究,发现应用热泵干燥可以提高干燥驱动力,改善产品的光泽。并更进一步研究了不同温度-时间模式的热泵式隧道干燥对干燥农产品质量的影响。

近年来热泵干燥研究的一个新方向是热泵干燥与其他加热形式相结合组成的干燥装置的探究。热泵干燥的实质是热风对流干燥,由于对流干燥的传热速率较低,导致热泵工况差,干燥时间较长。Marshall和Mctaxas进行了高频与传统热泵结合干燥碎砖和黏土团的实验研究,实验表明应用脉动式高频加热之后,提高了热泵干燥的制热系数(COPH)和单位能耗除湿量(SMER)。

1.2.2 国内热泵干燥的研究现状

在中国,20世纪80年代,热泵干燥的研究和运用才开始起步,从1985年开始,上海市能源研究所研制热泵式木材干燥机,并获得了一些奖项。在此之后,接着研究并完成了几个有关热泵干燥方面的课题,并在1992年又开始研制热泵式的粮食种子干燥装置[5]。

1989年到1993年之间,北京林业大学和北京冷冻机厂联合研制了RCG系列的双热源木材除湿干燥机产品并获国家专利,该产品在几个方面都有创新,节能率比普通的热泵干燥机高15%到20%,而制造成本却降低了5%到10%[6]。双热源除湿干燥机采用了太阳能和除湿机联合干燥技术,弥补了单独利用太阳能除湿的缺陷,太阳能与除湿机既可以单独运行又能够联合运行,其运行过程是由计算机实施自动控制的。

华南农业大学的李远志以及广东省农机研究所的郑春明等人研究了热泵干燥应用于脱水蔬菜加工的试验。研究结果表明,利用热泵干燥加工过的脱水蔬菜质量好,所以这种热泵干燥技术是可行的。青岛大学田晓亮、孙晖等人将热泵干燥系统应用于软胶丸的干燥,研制出了TXL型软胶丸热泵干燥机,将干燥周期由原来的24h以上缩短7h-10h而能耗仅为原能耗的1/9。

广东农机研究所开发了一种热泵干燥装置用来应用在农副产品的干燥上;李远志等人研究了热泵干燥胡萝卜的特性,通过实验数据建立了胡萝卜热泵干燥的水分比与干燥所需时间关系的数学模型方程,并把适宜的干燥工艺参数选出来;吴雪辉、马军对热泵干燥技术关于果蔬干制品加工中的应用作了报道,指出了热泵的发展方向[7]。

1.3 研究的主要内容

本课题首先针对该课题的研究背景及其研究意义做了简单地阐述,进而说明了国内外关于热泵干燥的研究现状。然后本文结合胡萝卜,白菜种子及处理好的鱼片不同干燥对象对工作温度的不同要求,根据热泵干燥装置的不同分类选择封闭式热泵干燥装置,详细分析进行相应的封闭式热泵干燥装置设计从而使其能够对余热进行阶梯式利用。

了解被干燥对象的相对湿度,学习研究热泵相关知识,分析热泵干燥装置设计需要计算的参数以及性能指标,然后初步选择主要零部件的型号设计出封闭式热泵干燥装置。

2 热泵干燥系统

2.1 热泵系统

热泵是一种可以从无用的低温热转变成有用的高温热的制热装置或者说热泵是消耗少量电能等高品位能源来实现低位热向高位热转换的设备。

热泵最主要的性能指标是制热系数,用COPH表示,制热系数COPH表示的是消耗单位热能,其定义是:

COPH= 式(2.1)

制热时,低温热源输热量QL经过热泵消耗能量W将热泵工质压缩,工质通过冷凝器时,将热泵制热量QH供给用户使用,且QH=QL+W。

而热泵的制热系数COPH为:

式(2.2)

从上式可以看出,热泵的制热量是永远大于热泵所消耗的功,所以热泵是一种效率较高的节能装置[8]。

2.2 干燥曲线

根据物料在干燥过程中的湿含量和所需时间得到的函数曲线称为干燥曲线。而物料的干燥特性与其采用的干燥方法也有关系。

干燥过程一般能够分为以下三个阶段:预热干燥阶段、恒速干燥阶段和降速干燥阶段。物料刚开始进入干燥器时,因为物料表面有液态水存在,所以在干燥介质的加热下,物料的温度上升。预热干燥阶段是物料表面的温度约等于干燥介质的湿球温度之前的阶段。在这个阶段中,物料从干燥介质中吸收热量并进行预热,物料水分变化很少,物料湿含量下降。预热段时间一般很短,当对干燥过程进行简要分析或物料尺寸较小时,预热阶段可以忽略不计。

此时,物料表面温度保持恒定等于干燥介质的湿球温度,物料的湿含量快速下降(该阶段在整个干燥过程中干燥速率最快),物料的表面呈完全的饱和润湿状态,干燥速率也维持在一个恒定值不变。所以此阶段称为恒速干燥阶段。随着物料中水分的汽化和物料中湿含量的减少,当物料内部水分不再能够及时补充物料表面汽化的水分,物料表面不能再全部维持饱和润湿状态时,至此恒速干燥阶段结束。

随着物料表面开始出现不能维持饱和润湿的点,以及干燥的进行,物料中的湿含量越来越低,物料表面不能维持饱和润湿的部分越来越多,到物料的全部表面都不能被水所饱和,然后物料中水分的汽化面移向物料的内部,随着干燥的进行,物料的湿含量达到物料的临界湿含量,此过程称为降速干燥过程。

2.3 热泵干燥装置的工作原理

目前,热泵干燥装置一般都是以蒸汽压缩式热泵为主,干燥的模式也大多是对流干燥[9]。所以本文以蒸汽压缩式热泵为基础,分析探讨理想热泵干燥装置循环的工作原理,其工作原理图如下图2.1所示。由图可知,热泵干燥装置由两个子系统组成,包括干燥介质循环系统5-6-7-5和工质循环系统1-2-3-4-1[2],干燥介质循环系统和工质循环系统之间采用的是直接耦合的方式,干燥介质通过冷凝器和蒸发器与工质进行换热。干燥介质循环系统由风道和干燥器等组成,干燥介质经过冷凝器与工质进行换热,变成高温低湿气体(状态点5)然后进入干燥器,对物料进行加热,带走物料除去的水分后变成温湿空气(状态点6),接而进入蒸发器后,干燥介质的温度降低到露点温度以下,水蒸气凝结,干燥介质变成低温低湿的饱和气体(状态点7),达到除湿效果,低温低湿的饱和气体经过冷凝器加热后进行下一个循环。

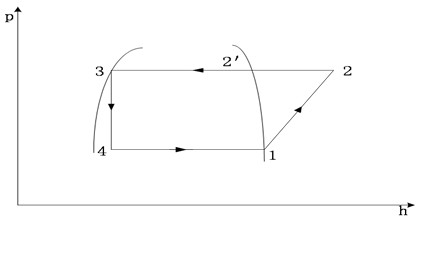

工质循环系统主要是由压缩机、冷凝器、节流阀、蒸发器等组成的,工质循环系统中工质的状态变化如图2.2所示。工质先被吸入压缩机,升压后在压缩机出口处变为高温高压的气态(状态点2),后经过冷凝器冷凝放热,变成中温高压的液态(状态点3),然后经过节流阀等焓节流减压后变为低温低压的气液混合态(状态点4),进入蒸发器内,工质等压吸热,吸收来自干燥器出口处湿热空气的热量成为气态,然后进入压缩机进行下一个工质循环。

图2.1 热泵干燥装置的工作原理图

图2.2 制冷循环工质循环图

2.4 热泵干燥系统的形式

热泵干燥系统根据干燥介质(空气)的循环方式可划分为:开放式、半开放式和封闭式三种形式[2]。

2.4.1 开放式热泵干燥装置

开放式热泵干燥装置中,进入干燥器的干燥介质(空气)是全部来自于环境的,并在干燥器内干燥完成后排出的废气也全部排入环境当中。其冷凝器设置在新鲜空气的进口处,蒸发器放置在废气的出口处,干燥介质从干燥器出来后进入热泵的蒸发器与热泵工质换热,然后直接排空,外界环境空气在冷凝器内被加热后进入干燥器。开放式热泵干燥系统的特点是结构简单、操作方便,但进入干燥器的空气容易受环境的影响。

开放式热泵干燥装置如图2.3所示:

图2.3 开放式热泵干燥装置图

2.4.2 半开放式热泵干燥装置

半开放式热泵干燥装置中,进入干燥器的干燥介质(空气)一部分来自环境,另一部分来自干燥器排出的废气,也就是说从干燥器出来的废气一部分进入蒸发器后排出,另一部分与新鲜空气一起进入冷凝器被加热后进入干燥器内循环使用。它的蒸发器放置在废气的出口处,乏气循环的位置与新鲜空气均放置在冷凝器的入口处,这样就既利用了这部分乏气的余热,而且提高热泵的COPH值。半开放式热泵干燥装置对于进入干燥器空气的温度、湿含量的调控性均优于开放式热泵干燥装置,但空气循环通道及调控均较复杂,而且受环境影响也较大。

半开放式热泵干燥装置如图2.4所示:

图2.4 半开放式热泵干燥装置图

2.4.3 封闭式热泵干燥装置

封闭式热泵干燥装置中,干燥介质是在封闭的循环通道中进行循环的。封闭式热泵干燥装置运作时不需要从环境中引进新鲜空气,也不用向环境中排放废气。封闭式热泵干燥装置由两个独立的循环系统构成,包括热泵工质的制冷循环和干燥介质(空气)的干燥循环,这两个独立的循环是通过冷凝器和蒸发器连接的,冷凝器使热泵工质冷凝变成液体,热泵工质冷凝放出的热量用来加热空气。蒸发器使得热泵工质由气液混合态变为饱和或过热蒸汽,吸收的热量用于对干燥介质进行降温除湿。干燥介质离开干燥器后形成高温高湿的空气经过蒸发器,除去一部分水分后成为低温低湿的空气,然后经过冷凝器加热到设定的温度后进入干燥器完成干燥。由于热泵工质的循环过程中需要的制热量要大于它产生的制冷量,这就使得干燥介质循环中的热量大于冷量。这样的话,当封闭式热泵干燥装置应用于实际时,应当将多余的热量及时地排出装置中,使进入干燥器的温度湿度在一定的范围内控制。封闭式热泵干燥装置可以省去进气净化设备,没有废气的排放污染,干燥温度也可以任意调节,干燥介质选择灵活,所以在生产实际中的应用最广。

封闭式热泵干燥装置如图2.5所示:

图2.5 封闭式热泵干燥装置图